Brasage de l'acier inoxydable

1. Brasabilité

Le principal problème du brasage de l'acier inoxydable est que la pellicule d'oxyde en surface affecte gravement le mouillage et l'étalement de la brasure. Différents aciers inoxydables contiennent une quantité importante de chrome, et certains contiennent également du nickel, du titane, du manganèse, du molybdène, du nickel et d'autres éléments, qui peuvent former divers oxydes, voire des oxydes composites, en surface. Parmi eux, les oxydes de chrome et de titane Cr2O3 et TiO2 sont très stables et difficiles à éliminer. Lors du brasage à l'air, un flux actif doit être utilisé pour les éliminer. Lors du brasage sous atmosphère protectrice, la pellicule d'oxyde ne peut être réduite que dans une atmosphère de haute pureté, avec un point de rosée bas et une température suffisamment élevée. Lors du brasage sous vide, un vide et une température suffisants sont nécessaires pour obtenir un bon effet de brasage.

Un autre problème du brasage de l'acier inoxydable réside dans l'impact important de la température de chauffage sur la structure du métal de base. La température de brasage de l'acier inoxydable austénitique ne doit pas dépasser 1 150 °C, sous peine d'une forte croissance des grains. Si l'acier inoxydable austénitique ne contient pas d'éléments stables Ti ou Nb et présente une teneur élevée en carbone, il convient également d'éviter le brasage à une température de sensibilisation (500 à 850 °C). Afin d'éviter une diminution de la résistance à la corrosion due à la précipitation de carbure de chrome, le choix de la température de brasage pour l'acier inoxydable martensitique est plus strict. Il convient d'adapter la température de brasage à la température de trempe afin de combiner le brasage et le traitement thermique. La température de brasage doit également être inférieure à la température de revenu afin d'éviter le ramollissement du métal de base pendant le brasage. Le principe de sélection de la température de brasage de l'acier inoxydable à durcissement par précipitation est le même que celui de l'acier inoxydable martensitique, c'est-à-dire que la température de brasage doit correspondre au système de traitement thermique pour obtenir les meilleures propriétés mécaniques.

Outre les deux principaux problèmes mentionnés ci-dessus, le brasage de l'acier inoxydable austénitique présente une tendance à la fissuration sous contrainte, notamment avec un métal d'apport cuivre-zinc. Afin d'éviter cette fissuration, la pièce doit être recuite de détente avant le brasage et chauffée uniformément pendant le brasage.

2. Matériau de brasage

(1) Selon les exigences d'utilisation des soudures en acier inoxydable, les métaux d'apport de brasage couramment utilisés pour les soudures en acier inoxydable comprennent le métal d'apport de brasage à l'étain-plomb, le métal d'apport de brasage à base d'argent, le métal d'apport de brasage à base de cuivre, le métal d'apport de brasage à base de manganèse, le métal d'apport de brasage à base de nickel et le métal d'apport de brasage en métal précieux.

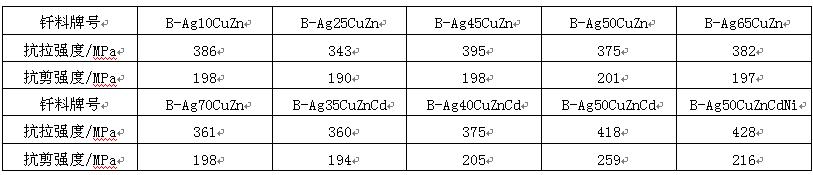

La brasure étain-plomb est principalement utilisée pour le brasage de l'acier inoxydable et convient aux brasures à forte teneur en étain. Plus la teneur en étain est élevée, meilleure est sa mouillabilité sur l'acier inoxydable. La résistance au cisaillement des joints en acier inoxydable 1Cr18Ni9Ti brasés avec plusieurs brasures étain-plomb courantes est indiquée dans le tableau 3. En raison de leur faible résistance, ces joints sont réservés au brasage de pièces à faible capacité portante.

Tableau 3 Résistance au cisaillement d'un joint en acier inoxydable 1Cr18Ni9Ti brasé avec une soudure étain-plomb

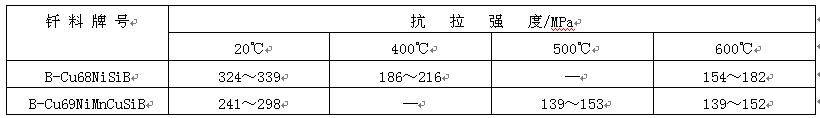

Les métaux d'apport à base d'argent sont les plus couramment utilisés pour le brasage de l'acier inoxydable. Parmi eux, les métaux d'apport argent-cuivre-zinc et argent-cuivre-zinc-cadmium sont les plus répandus, car la température de brasage a peu d'effet sur les propriétés du métal de base. La résistance des assemblages en acier inoxydable ICr18Ni9Ti brasés avec plusieurs brasures à base d'argent courantes est présentée dans le tableau 4. Les assemblages en acier inoxydable brasés avec des brasures à base d'argent sont rarement utilisés en milieu hautement corrosif, et leur température de service ne dépasse généralement pas 300 °C. Pour le brasage de l'acier inoxydable sans nickel, afin d'éviter la corrosion des assemblages brasés en milieu humide, il est recommandé d'utiliser un métal d'apport à forte teneur en nickel, tel que le b-ag50cuzncdni. Pour le brasage de l'acier inoxydable martensitique, afin d'éviter le ramollissement du métal de base, il est recommandé d'utiliser un métal d'apport dont la température de brasage ne dépasse pas 650 °C, tel que le b-ag40cuzncd. Lors du brasage de l'acier inoxydable sous atmosphère protectrice, afin d'éliminer la couche d'oxyde en surface, on peut utiliser des flux d'autobrasage contenant du lithium, tels que le b-ag92culi et le b-ag72culi. Lors du brasage de l'acier inoxydable sous vide, afin de conserver une bonne mouillabilité du métal d'apport sans éléments facilement évaporables tels que le Zn et le CD, on peut choisir un métal d'apport à base d'argent contenant du Mn, du Ni et du RD.

Tableau 4 Résistance du joint en acier inoxydable ICr18Ni9Ti brasé avec un métal d'apport à base d'argent

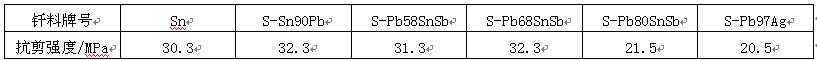

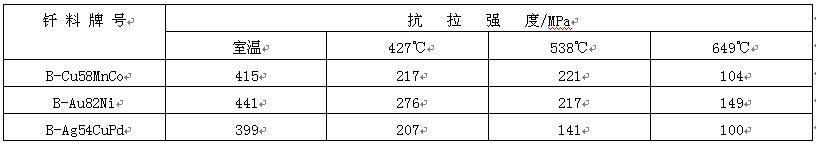

Les métaux d'apport de brasure à base de cuivre utilisés pour le brasage de différents aciers sont principalement le cuivre pur, le cuivre-nickel et le cuivre-manganèse-cobalt. Le cuivre pur est principalement utilisé pour le brasage sous atmosphère protectrice ou sous vide. La température de travail des joints en acier inoxydable ne dépasse pas 400 °C, mais la résistance à l'oxydation est faible. Le cuivre-nickel est principalement utilisé pour le brasage à la flamme et par induction. La résistance du joint en acier inoxydable 1Cr18Ni9Ti brasé est présentée dans le tableau 5. On constate que le joint présente la même résistance que le métal de base et que sa température de travail est élevée. Le cuivre-manganèse-cobalt est principalement utilisé pour le brasage de l'acier inoxydable martensitique sous atmosphère protectrice. La résistance et la température de travail du joint sont comparables à celles du brasage avec un métal d'apport à base d'or. Par exemple, le joint en acier inoxydable 1Cr13 brasé avec de la soudure b-cu58mnco a les mêmes performances que le même joint en acier inoxydable brasé avec de la soudure b-au82ni (voir tableau 6), mais le coût de production est considérablement réduit.

Tableau 5 Résistance au cisaillement d'un joint en acier inoxydable 1Cr18Ni9Ti brasé avec un métal d'apport à base de cuivre haute température

Tableau 6 Résistance au cisaillement des joints brasés en acier inoxydable 1Cr13

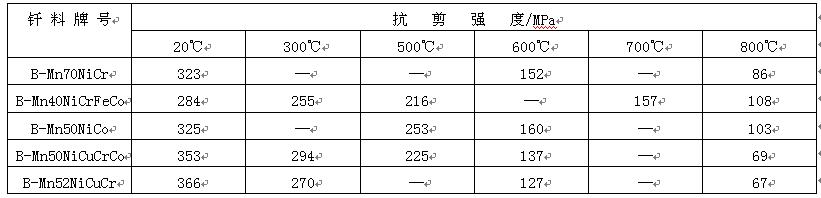

Les métaux d'apport de brasure à base de manganèse sont principalement utilisés pour le brasage sous protection gazeuse, nécessitant une pureté élevée du gaz. Afin d'éviter la croissance des grains du métal de base, il est recommandé de choisir un métal d'apport de brasure correspondant dont la température de brasage est inférieure à 1150 °C. Un effet de brasure satisfaisant peut être obtenu pour les assemblages en acier inoxydable brasés avec une brasure à base de manganèse, comme indiqué dans le tableau 7. La température de travail du joint peut atteindre 600 °C.

Tableau 7 Résistance au cisaillement du joint en acier inoxydable lcr18ni9fi brasé avec un métal d'apport à base de manganèse

Le brasage de l'acier inoxydable avec un métal d'apport à base de nickel permet d'obtenir un joint présentant de bonnes performances à haute température. Ce métal d'apport est généralement utilisé pour le brasage sous gaz de protection ou sous vide. Afin d'éviter la formation de composés plus cassants lors de la formation du joint, ce qui réduit considérablement sa résistance et sa plasticité, l'espace entre les joints doit être réduit au minimum afin de garantir la diffusion complète des éléments susceptibles de former une phase cassante dans la brasure dans le métal de base. Afin d'éviter la croissance des grains du métal de base due à un maintien prolongé à la température de brasage, des mesures de maintien et de diffusion à basse température (par rapport à la température de brasage) peuvent être prises après le soudage.

Les métaux d'apport nobles utilisés pour le brasage de l'acier inoxydable comprennent principalement des métaux d'apport à base d'or et des métaux d'apport contenant du palladium, dont les plus courants sont le b-au82ni, le b-ag54cupd et le b-au82ni, qui présentent une bonne mouillabilité. Le joint brasé en acier inoxydable présente une résistance élevée aux hautes températures et à l'oxydation, et sa température maximale de fonctionnement peut atteindre 800 °C. Le b-ag54cupd présente des caractéristiques similaires au b-au82ni et son prix abordable tend à le remplacer.

(2) La surface de l'acier inoxydable, dans l'atmosphère du fondant et du four, contient des oxydes tels que Cr₂O₃ et TiO₂, qui ne peuvent être éliminés qu'avec un fondant à forte activité. Pour le brasage de l'acier inoxydable avec une brasure étain-plomb, le fondant approprié est une solution aqueuse d'acide phosphorique ou une solution d'oxyde de zinc et d'acide chlorhydrique. La durée d'activité de la solution aqueuse d'acide phosphorique étant courte, il est nécessaire d'adopter une méthode de brasage à chauffage rapide. Les fondants Fb102, fb103 ou fb104 peuvent être utilisés pour le brasage de l'acier inoxydable avec des métaux d'apport à base d'argent. Pour le brasage de l'acier inoxydable avec un métal d'apport à base de cuivre, le fondant fb105 est utilisé en raison de sa température de brasage élevée.

Lors du brasage de l'acier inoxydable au four, on utilise souvent une atmosphère sous vide ou une atmosphère protectrice telle que l'hydrogène, l'argon et l'ammoniac de décomposition. Lors du brasage sous vide, la pression du vide doit être inférieure à 10-2 Pa. Lors du brasage sous atmosphère protectrice, le point de rosée du gaz ne doit pas dépasser -40 °C. Si la pureté du gaz est insuffisante ou si la température de brasage est trop basse, on peut ajouter une petite quantité de flux de brasage gazeux, tel que le trifluorure de bore, à l'atmosphère.

2. Technologie de brasage

L'acier inoxydable doit être nettoyé plus rigoureusement avant le brasage afin d'éliminer toute trace de graisse et d'huile. Il est préférable de braser immédiatement après le nettoyage.

Le brasage de l'acier inoxydable peut être réalisé par flamme, par induction ou par chauffage au four. Le four doit être doté d'un système de régulation de température performant (l'écart de température doit être de ± 6 °C) et permettre un refroidissement rapide. Lorsque l'hydrogène est utilisé comme gaz de protection, les besoins en hydrogène dépendent de la température de brasage et de la composition du métal de base. Plus la température de brasage est basse, plus le métal de base contient de stabilisant et plus le point de rosée de l'hydrogène doit être bas. Par exemple, pour les aciers inoxydables martensitiques tels que 1Cr13 et cr17ni2t, lors d'un brasage à 1 000 °C, le point de rosée de l'hydrogène doit être inférieur à -40 °C ; pour l'acier inoxydable chrome-nickel 18-8 sans stabilisant, le point de rosée de l'hydrogène doit être inférieur à 25 °C lors d'un brasage à 1 150 °C ; Cependant, pour l'acier inoxydable 1Cr18Ni9Ti contenant un stabilisant au titane, le point de rosée de l'hydrogène doit être inférieur à -40 °C lors d'un brasage à 1150 °C. Lors d'un brasage sous protection argon, la pureté de l'argon doit être plus élevée. Si la surface de l'acier inoxydable est cuivrée ou nickelée, la pureté du gaz de protection peut être réduite. Afin d'éliminer le film d'oxyde à la surface de l'acier inoxydable, on peut également ajouter un flux gazeux BF3, ou utiliser une brasure auto-fluide contenant du lithium ou du bore. Lors du brasage sous vide de l'acier inoxydable, les exigences en matière de vide dépendent de la température de brasage. Plus la température de brasage est élevée, plus le vide requis peut être réduit.

Le principal processus de traitement de l'acier inoxydable après brasage consiste à nettoyer le flux résiduel et l'inhibiteur de flux résiduel, puis à effectuer un traitement thermique post-brasage si nécessaire. Selon le flux et la méthode de brasage utilisés, le flux résiduel peut être lavé à l'eau, nettoyé mécaniquement ou chimiquement. Si un abrasif est utilisé pour nettoyer le flux résiduel ou le film d'oxyde dans la zone chauffée à proximité du joint, il convient d'utiliser du sable ou d'autres particules fines non métalliques. Les pièces en acier inoxydable martensitique et en acier inoxydable à durcissement par précipitation nécessitent un traitement thermique adapté aux exigences spécifiques du matériau après brasage. Les joints en acier inoxydable brasés avec des métaux d'apport Ni Cr B et Ni Cr Si sont souvent traités par diffusion après brasage afin de réduire les exigences en matière d'espace de brasage et d'améliorer la microstructure et les propriétés des joints.

Date de publication : 13 juin 2022