1. Soudure

Tous les types de soudures dont la température est inférieure à 3 000 °C peuvent être utilisés pour le brasage W, et les soudures à base de cuivre ou d'argent peuvent être utilisées pour les composants dont la température est inférieure à 400 °C. Les métaux d'apport à base d'or, de manganèse, de palladium ou de foret sont généralement utilisés pour les composants utilisés entre 400 °C et 900 °C. Pour les composants utilisés au-dessus de 1 000 °C, les métaux purs tels que Nb, Ta, Ni, Pt, PD et Mo sont principalement utilisés. La température de fonctionnement des composants brasés avec une soudure à base de platine atteint 2 150 °C. Si un traitement de diffusion à 1 080 °C est effectué après le brasage, la température de fonctionnement maximale peut atteindre 3 038 °C.

La plupart des brasures utilisées pour le brasage W conviennent au brasage Mo. Les brasures à base de cuivre ou d'argent conviennent aux composants Mo fonctionnant à moins de 400 °C. Pour les appareils électroniques et les pièces non structurelles fonctionnant entre 400 et 650 °C, on peut utiliser des brasures CuAg, AuNi, PDNi ou CuNi. Pour les composants fonctionnant à des températures plus élevées, on peut utiliser des métaux d'apport à base de titane ou d'autres métaux purs à point de fusion élevé. Il est à noter que les métaux d'apport à base de manganèse, de cobalt et de nickel sont généralement déconseillés afin d'éviter la formation de composés intermétalliques cassants dans les joints de brasure.

Pour les composants TA ou Nb utilisés à des températures inférieures à 1 000 °C, des injections à base de cuivre, de manganèse, de cobalt, de titane, de nickel, d'or et de palladium peuvent être utilisées. Les soudures CuAu, AuNi, PDNi et PtAu_Ni et CuSn présentent une bonne mouillabilité au TA et au Nb, une bonne formation de cordon de brasure et une résistance élevée des joints. Les métaux d'apport à base d'argent, qui ont tendance à fragiliser les métaux de brasure, doivent être évités autant que possible. Pour les composants utilisés entre 1 000 °C et 1 300 °C, il est conseillé de choisir des métaux purs Ti, V, Zr ou des alliages à base de ces métaux, qui forment avec eux des solides et des liquides infinis. À des températures de service plus élevées, un métal d'apport contenant du HF peut être choisi.

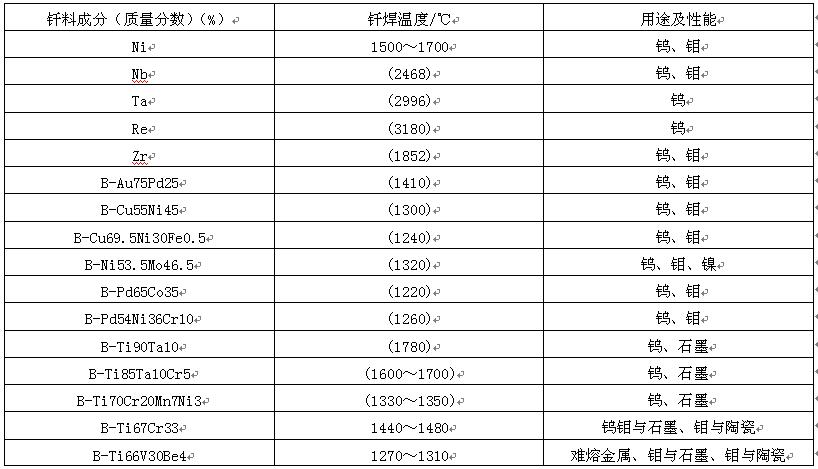

W. Voir le tableau 13 pour les métaux d'apport de brasage pour Mo, Ta et Nb à haute température.

Tableau 13 métaux d'apport de brasage pour le brasage à haute température des métaux réfractaires

Avant le brasage, il est nécessaire d'éliminer soigneusement l'oxyde présent à la surface du métal réfractaire. On peut recourir au meulage mécanique, au sablage, au nettoyage par ultrasons ou au nettoyage chimique. Le brasage doit être effectué immédiatement après le nettoyage.

En raison de la fragilité inhérente du tungstène, les pièces en tungstène doivent être manipulées avec précaution lors de l'assemblage afin d'éviter toute casse. Afin d'éviter la formation de carbure de tungstène cassant, il convient d'éviter tout contact direct entre le tungstène et le graphite. La précontrainte due au pré-soudage ou au soudage doit être éliminée avant le soudage. Le tungstène s'oxyde très facilement à température élevée. Le vide doit être suffisamment élevé pendant le brasage. Lorsque le brasage est effectué dans une plage de températures comprise entre 1000 et 1400 °C, le vide ne doit pas être inférieur à 8 × 10-3 Pa. Afin d'améliorer la température de refusion et la température de service du joint, le brasage peut être combiné à un traitement de diffusion après soudage. Par exemple, la brasure b-ni68cr20si10fel est utilisée pour braser le tungstène à 1180 °C. Après trois traitements de diffusion de 1070 ℃ /4h, 1200 ℃ /3,5h et 1300 ℃ /2h après soudage, la température de service du joint brasé peut atteindre plus de 2200 ℃.

Le faible coefficient de dilatation thermique doit être pris en compte lors de l'assemblage des joints brasés en Mo, et l'espace entre les joints doit être compris entre 0,05 et 0,13 mm. Si un dispositif de fixation est utilisé, choisissez un matériau à faible coefficient de dilatation thermique. La recristallisation du Mo se produit lorsque le brasage à la flamme, le four à atmosphère contrôlée, le four à vide, le four à induction et le chauffage par résistance dépassent la température de recristallisation, ou lorsque celle-ci diminue en raison de la diffusion des éléments de soudure. Par conséquent, lorsque la température de brasage est proche de la température de recristallisation, plus le temps de brasage est court, mieux c'est. Pour un brasage au-dessus de la température de recristallisation du Mo, le temps de brasage et la vitesse de refroidissement doivent être contrôlés afin d'éviter les fissures dues à un refroidissement trop rapide. Pour le brasage à la flamme oxyacétylénique, il est idéal d'utiliser un flux mixte, c'est-à-dire un flux de brasage industriel au borate ou à l'argent, associé à un flux haute température contenant du fluorure de calcium, pour une bonne protection. La méthode consiste à appliquer d'abord une couche de flux de brasage à l'argent sur la surface du Mo, puis un flux haute température. Le flux de brasage à l'argent est actif dans une plage de températures plus basse, et sa température d'activité peut atteindre 1427 °C.

Les composants en TA ou Nb sont de préférence brasés sous vide, avec un degré de vide minimum de 1,33 × 10-2 Pa. Si le brasage est réalisé sous gaz inerte, les impuretés gazeuses telles que le monoxyde de carbone, l'ammoniac, l'azote et le dioxyde de carbone doivent être rigoureusement éliminées. Pour le brasage par résistance ou par brasage à l'air, un métal d'apport spécial et un flux approprié doivent être utilisés. Afin d'éviter tout contact du TA ou du Nb avec l'oxygène à haute température, une couche de cuivre ou de nickel métallique peut être déposée en surface, puis un recuit de diffusion correspondant peut être réalisé.

Date de publication : 13 juin 2022