1. Matériau de brasage

(1)Le brasage de l'acier au carbone et de l'acier faiblement allié comprend le brasage tendre et le brasage fort. La brasure étain-plomb est la brasure la plus utilisée pour le brasage tendre. La mouillabilité de cette brasure sur l'acier augmente avec la teneur en étain ; il est donc conseillé d'utiliser une brasure à forte teneur en étain pour l'étanchéité des joints. Une couche de composé intermétallique Fesn2 peut se former à l'interface entre l'étain et l'acier dans la brasure étain-plomb. Afin d'éviter la formation de composé dans cette couche, la température et le temps de maintien du brasage doivent être soigneusement contrôlés. La résistance au cisaillement des joints en acier au carbone brasés avec plusieurs brasures étain-plomb classiques est présentée dans le tableau 1. Parmi ces brasures, la résistance du joint brasé avec 50 % en poids (SN) est la plus élevée, tandis que celle du joint soudé avec une brasure sans antimoine est supérieure à celle du joint soudé avec de l'antimoine.

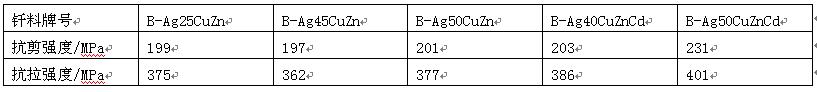

Tableau 1 Résistance au cisaillement des joints en acier au carbone brasés avec une soudure étain-plomb

Pour le brasage de l'acier au carbone et de l'acier faiblement allié, on utilise principalement des métaux d'apport à base de cuivre pur, de cuivre-zinc et d'argent-cuivre-zinc. Le cuivre pur possède un point de fusion élevé et oxyde facilement le métal de base lors du brasage. Il est principalement utilisé pour le brasage sous gaz de protection et le brasage sous vide. Cependant, il convient de noter que l'espace entre les joints brasés doit être inférieur à 0,05 mm afin d'éviter tout problème de remplissage dû à la bonne fluidité du cuivre. Les joints en acier au carbone et en acier faiblement allié brasés au cuivre pur présentent une résistance élevée. La résistance au cisaillement est généralement comprise entre 150 et 215 MPa, tandis que la résistance à la traction est comprise entre 170 et 340 MPa.

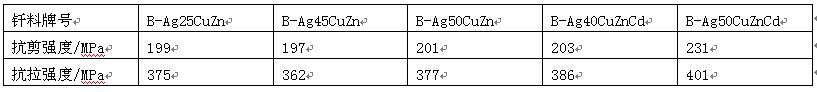

Comparé au cuivre pur, le point de fusion de la brasure cuivre-zinc diminue grâce à l'ajout de Zn. Afin d'éviter l'évaporation du Zn lors du brasage, on peut ajouter une petite quantité de Si à la brasure cuivre-zinc. D'autre part, des méthodes de chauffage rapide, telles que le brasage à la flamme, le brasage par induction et le brasage par immersion, doivent être utilisées. Les assemblages d'acier au carbone et d'acier faiblement allié brasés avec un métal d'apport cuivre-zinc présentent une bonne résistance et une bonne plasticité. Par exemple, la résistance à la traction et au cisaillement des assemblages d'acier au carbone brasés avec de la brasure b-cu62zn atteint respectivement 420 MPa et 290 MPa. Le point de fusion de la brasure cuivre-argent est inférieur à celui de la brasure cuivre-zinc, ce qui est pratique pour le soudage à l'aiguille. Ce métal d'apport convient au brasage à la flamme, au brasage par induction et au brasage au four de l'acier au carbone et de l'acier faiblement allié. Cependant, la teneur en Zn doit être réduite autant que possible lors du brasage au four et la vitesse de chauffe doit être augmentée. Le brasage de l'acier au carbone et de l'acier faiblement allié avec un métal d'apport argent-cuivre-zinc permet d'obtenir des assemblages présentant une bonne résistance et une bonne plasticité. Les données spécifiques sont présentées dans le tableau 2.

Tableau 2 Résistance des joints en acier à faible teneur en carbone brasés avec de la soudure argent-cuivre-zinc

(2) Flux : un flux ou un gaz de protection doit être utilisé pour le brasage de l'acier au carbone et de l'acier faiblement allié. Le flux est généralement déterminé par le métal d'apport choisi et la méthode de brasage. En cas de brasure étain-plomb, un mélange liquide de chlorure de zinc et de chlorure d'ammonium peut être utilisé comme flux ou autre flux spécial. Les résidus de ce flux sont généralement très corrosifs et le joint doit être soigneusement nettoyé après brasage.

Lors du brasage avec un métal d'apport cuivre-zinc, le flux fb301 ou fb302 doit être sélectionné, c'est-à-dire le borax ou le mélange de borax et d'acide borique ; Dans le brasage à la flamme, le mélange de borate de méthyle et d'acide formique peut également être utilisé comme flux de brasage, dans lequel la vapeur de B2O3 joue le rôle d'élimination du film.

Pour le brasage argent-cuivre-zinc, on peut choisir les flux de brasage fb102, fb103 et fb104, composés d'un mélange de borax, d'acide borique et de certains fluorures. Les résidus de ces flux sont corrosifs et doivent être éliminés après le brasage.

2. Technologie de brasage

La surface à souder doit être nettoyée mécaniquement ou chimiquement afin d'éliminer complètement la pellicule d'oxyde et les matières organiques. La surface nettoyée ne doit pas être trop rugueuse et ne doit pas adhérer aux copeaux métalliques ni à d'autres saletés.

L'acier au carbone et l'acier faiblement allié peuvent être brasés par diverses méthodes courantes. Lors du brasage à la flamme, il est recommandé d'utiliser une flamme neutre ou légèrement réductrice. Pendant l'opération, il convient d'éviter autant que possible le chauffage direct du métal d'apport et du flux par la flamme. Les méthodes de chauffage rapide, telles que le brasage par induction et le brasage au trempé, conviennent parfaitement au brasage de l'acier trempé et revenu. Parallèlement, il est recommandé de choisir une température de trempe ou de brasage inférieure à celle du revenu afin d'éviter le ramollissement du métal de base. Lors du brasage d'aciers faiblement alliés à haute résistance sous atmosphère protectrice, il est nécessaire d'utiliser non seulement un gaz d'une grande pureté, mais aussi un flux gazeux pour assurer le mouillage et l'étalement du métal d'apport à la surface du métal de base.

Le flux résiduel peut être éliminé par des méthodes chimiques ou mécaniques. Les résidus de flux de brasage organique peuvent être essuyés ou nettoyés avec de l'essence, de l'alcool, de l'acétone ou d'autres solvants organiques. Les résidus de flux fortement corrosifs, tels que le chlorure de zinc et le chlorure d'ammonium, doivent d'abord être neutralisés dans une solution aqueuse de NaOH, puis nettoyés à l'eau chaude et froide. L'acide borique et les résidus de flux d'acide borique sont difficiles à éliminer et ne peuvent être éliminés que par des méthodes mécaniques ou une immersion prolongée dans l'eau.

Date de publication : 13 juin 2022