1. Brasabilité

Les propriétés de brasage de l'aluminium et de ses alliages sont médiocres, principalement en raison de la difficulté d'élimination du film d'oxyde en surface. L'aluminium possède une forte affinité pour l'oxygène. Il se forme facilement un film d'oxyde Al₂O₃ dense, stable et à point de fusion élevé en surface. Parallèlement, les alliages d'aluminium contenant du magnésium forment également un film d'oxyde MgO très stable. Ce film gêne considérablement le mouillage et l'étalement de la brasure et est difficile à éliminer. Lors du brasage, celui-ci ne peut être réalisé qu'avec un flux approprié.

Deuxièmement, le brasage de l'aluminium et des alliages d'aluminium est complexe. Leur point de fusion diffère peu de celui du métal d'apport utilisé. La plage de températures de brasage est très étroite. Un contrôle de température inadéquat peut facilement entraîner une surchauffe, voire la fusion du métal de base, rendant le brasage difficile. Certains alliages d'aluminium renforcés par traitement thermique peuvent également provoquer un ramollissement, tel qu'un vieillissement excessif ou un recuit dû à la chaleur, ce qui réduit les propriétés des joints brasés. Lors du brasage à la flamme, il est difficile d'évaluer la température, car la couleur de l'alliage d'aluminium ne change pas pendant la chauffe, ce qui accroît les exigences de l'opérateur.

De plus, la résistance à la corrosion des joints brasés en aluminium et alliages d'aluminium est facilement affectée par les métaux d'apport et les flux. Le potentiel d'électrode de l'aluminium et des alliages d'aluminium est très différent de celui de la brasure, ce qui réduit la résistance à la corrosion du joint, en particulier pour les joints de brasage tendre. De plus, la plupart des flux utilisés pour le brasage de l'aluminium et des alliages d'aluminium présentent une forte corrosivité. Même nettoyés après brasage, leur influence sur la résistance à la corrosion des joints n'est pas totalement éliminée.

2. Matériau de brasage

(1) Le brasage de l'aluminium et des alliages d'aluminium est une méthode rarement utilisée, car la composition et le potentiel d'électrode du métal d'apport et du métal de base sont très différents, ce qui favorise la corrosion électrochimique du joint. Le brasage tendre utilise principalement des brasures à base de zinc et des brasures étain-plomb, qui se répartissent en brasures basse température (150 à 260 °C), moyenne température (260 à 370 °C) et haute température (370 à 430 °C) selon la plage de température. L'utilisation de brasures étain-plomb et le pré-placage de cuivre ou de nickel sur la surface de l'aluminium pour le brasage permettent d'éviter la corrosion à l'interface du joint, améliorant ainsi sa résistance à la corrosion.

Le brasage de l'aluminium et de ses alliages est largement utilisé, notamment pour les guides de filtre, les évaporateurs, les radiateurs et autres composants. Seuls les métaux d'apport à base d'aluminium peuvent être utilisés pour le brasage de l'aluminium et des alliages d'aluminium, les métaux d'apport aluminium-silicium étant les plus utilisés. Le champ d'application spécifique et la résistance au cisaillement des joints brasés sont respectivement présentés dans les tableaux 8 et 9. Cependant, le point de fusion de cette brasure étant proche de celui du métal de base, la température de chauffage doit être contrôlée rigoureusement et précisément pendant le brasage afin d'éviter toute surchauffe, voire toute fusion du métal de base.

Tableau 8 Domaine d'application des métaux d'apport de brasage pour l'aluminium et les alliages d'aluminium

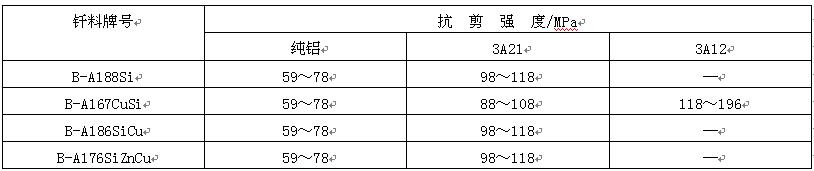

Tableau 9 Résistance au cisaillement des joints en aluminium et en alliage d'aluminium brasés avec des métaux d'apport en aluminium et en silicium

La brasure aluminium-silicium est généralement fournie sous forme de poudre, de pâte, de fil ou de feuille. Dans certains cas, on utilise des plaques composites de brasure dont le cœur est en aluminium et le placage est en brasure aluminium-silicium. Ce type de plaque composite de brasure est fabriqué par procédé hydraulique et est souvent utilisé pour les composants de brasage. Lors du brasage, le métal d'apport de la plaque composite fond et s'écoule sous l'action de la capillarité et de la gravité pour combler l'espace de joint.

(2) Flux et gaz de protection pour le brasage de l'aluminium et des alliages d'aluminium. Un flux spécial est souvent utilisé pour éliminer le film. Le flux organique à base de triéthanolamine, tel que le FS204, est utilisé pour la brasure tendre à basse température. L'avantage de ce flux est qu'il a peu d'effet corrosif sur le métal de base, mais il produit une grande quantité de gaz, ce qui affecte le mouillage et le calfeutrage de la brasure. Le flux réactif à base de chlorure de zinc, tel que le FS203 et le FS220a, est utilisé pour la brasure tendre à moyenne et haute température. Ce flux réactif est très corrosif et ses résidus doivent être éliminés après le brasage.

Actuellement, le brasage de l'aluminium et des alliages d'aluminium repose encore principalement sur l'élimination des couches de flux. Les flux de brasage utilisés incluent des flux à base de chlorure et des flux à base de fluorure. Le flux à base de chlorure possède une forte capacité d'élimination des couches d'oxyde et une bonne fluidité, mais il est fortement corrosif pour le métal de base. Ses résidus doivent être entièrement éliminés après le brasage. Le flux à base de fluor est un nouveau type de flux, efficace pour éliminer les couches et ne corrosif pas le métal de base. Cependant, son point de fusion est élevé et sa stabilité thermique est faible ; il ne peut donc être utilisé qu'avec la brasure aluminium-silicium.

Pour le brasage de l'aluminium et des alliages d'aluminium, on utilise souvent le vide, une atmosphère neutre ou inerte. En cas de brasage sous vide, le degré de vide doit généralement atteindre 10-3 Pa. Si l'azote ou l'argon sont utilisés comme gaz de protection, leur pureté doit être très élevée et leur point de rosée inférieur à -40 °C.

3. Technologie de brasage

Le brasage de l'aluminium et des alliages d'aluminium exige un nettoyage rigoureux de la surface des pièces. Pour obtenir une bonne qualité, il est nécessaire d'éliminer les traces d'huile et les films d'oxyde présents en surface avant le brasage. Pour éliminer les traces d'huile, utilisez une solution aqueuse de Na₂CO₃ à une température de 60 à 70 °C pendant 5 à 10 minutes, puis rincez à l'eau claire. Pour éliminer les films d'oxyde, utilisez une solution aqueuse de NaOH à une température de 20 à 40 °C pendant 2 à 4 minutes, puis rincez à l'eau chaude. Après élimination des traces d'huile et des films d'oxyde, la pièce est traitée avec une solution aqueuse de HNO₃ pour la faire briller pendant 2 à 5 minutes, puis rincée à l'eau courante et séchée. La pièce ainsi traitée ne doit pas être touchée ni contaminée par d'autres impuretés et doit être brasée dans les 6 à 8 heures. Il est préférable de braser immédiatement si possible.

Les méthodes de brasage de l'aluminium et des alliages d'aluminium comprennent principalement le brasage à la flamme, au fer à souder et au four. Ces méthodes utilisent généralement du flux et imposent des exigences strictes en matière de température et de temps de maintien. Lors du brasage à la flamme et au fer à souder, évitez de chauffer le flux directement à la source de chaleur afin d'éviter toute surchauffe et toute défaillance. L'aluminium pouvant se dissoudre dans les brasures tendres à forte teneur en zinc, le chauffage doit être arrêté une fois le joint formé afin d'éviter la corrosion du métal de base. Dans certains cas, le brasage de l'aluminium et des alliages d'aluminium n'utilise pas de flux, mais utilise des ultrasons ou un grattage pour retirer le film. Pour retirer le film avant le brasage, il faut d'abord chauffer la pièce à la température de brasage, puis gratter la partie brasée avec l'extrémité de la baguette de brasure (ou un grattoir). En cassant le film d'oxyde de surface, l'extrémité de la brasure fond et mouille le métal de base.

Les méthodes de brasage de l'aluminium et des alliages d'aluminium comprennent principalement le brasage à la flamme, le brasage au four, le brasage par immersion, le brasage sous vide et le brasage sous gaz de protection. Le brasage à la flamme est principalement utilisé pour les petites pièces et la production de pièces uniques. Afin d'éviter toute défaillance du flux due au contact des impuretés de l'acétylène avec le flux lors de l'utilisation d'une flamme oxyacétylénique, il est recommandé d'utiliser une flamme à air comprimé à essence avec une faible réductibilité pour prévenir l'oxydation du métal de base. Lors d'un brasage spécifique, le flux et le métal d'apport peuvent être placés à l'avance sur la zone à braser et chauffés simultanément avec la pièce. La pièce peut également être chauffée à la température de brasage, puis la brasure imprégnée de flux peut être envoyée en position de brasage. Une fois le flux et le métal d'apport fondus, la flamme de chauffage doit être retirée lentement jusqu'à ce que le métal d'apport soit uniformément rempli.

Lors du brasage de l'aluminium et des alliages d'aluminium dans un four à air, le métal d'apport doit être préréglé et le flux de brasage doit être fondu dans de l'eau distillée pour obtenir une solution épaisse d'une concentration de 50 à 75 %, puis appliqué par pulvérisation ou enduction sur la surface à braser. Une quantité appropriée de flux de brasage en poudre peut également être appliquée sur le métal d'apport et la surface à braser, puis l'assemblage soudé doit être placé dans le four pour le brasage. Afin d'éviter toute surchauffe, voire toute fusion, du métal de base, la température de chauffage doit être strictement contrôlée.

La pâte ou la feuille de brasure est généralement utilisée pour le brasage par immersion de l'aluminium et des alliages d'aluminium. La pièce assemblée doit être préchauffée avant le brasage afin d'atteindre une température proche de celle-ci, puis immergée dans le flux de brasage. Pendant le brasage, la température et le temps de brasage doivent être strictement contrôlés. Une température trop élevée favorise la dissolution du métal de base et la perte de la brasure ; une température trop basse favorise la fusion insuffisante de la brasure et la vitesse de brasage diminue. La température de brasage est déterminée en fonction du type et de la taille du métal de base, de la composition et du point de fusion du métal d'apport. Elle se situe généralement entre la température de liquidus du métal d'apport et la température de solidus du métal de base. Le temps d'immersion de la pièce dans le bain de flux doit garantir une fusion et un écoulement complets de la brasure, et le temps de maintien ne doit pas être trop long. Dans le cas contraire, le silicium contenu dans la brasure risque de se diffuser dans le métal de base, ce qui fragilise ce dernier à proximité du joint.

Lors du brasage sous vide de l'aluminium et de ses alliages, des activateurs métalliques sont souvent utilisés pour modifier la couche d'oxyde superficielle de l'aluminium et assurer le mouillage et l'étalement de la brasure. Le magnésium peut être appliqué directement sur la pièce sous forme de particules, introduit dans la zone de brasage sous forme de vapeur, ou ajouté à la brasure aluminium-silicium comme élément d'alliage. Pour les pièces à structure complexe, afin de garantir l'effet optimal des vapeurs de magnésium sur le métal de base et d'améliorer la qualité du brasage, des mesures de protection locale sont souvent mises en œuvre : la pièce est d'abord placée dans une boîte en acier inoxydable (communément appelée boîte de traitement), puis placée dans un four sous vide pour le brasage. Les joints brasés sous vide en aluminium et en alliage d'aluminium présentent une surface lisse et des brasures denses, et ne nécessitent pas de nettoyage après brasage. Cependant, l'équipement de brasage sous vide est coûteux et les vapeurs de magnésium polluent fortement le four, ce qui nécessite un nettoyage et un entretien fréquents.

Lors du brasage de l'aluminium et des alliages d'aluminium en atmosphère neutre ou inerte, un activateur ou un flux de magnésium peut être utilisé pour éliminer le film. Avec un activateur de magnésium, la quantité de magnésium nécessaire est bien inférieure à celle du brasage sous vide. Généralement, la teneur en magnésium (w (mg)) est d'environ 0,2 % à 0,5 %. Une teneur élevée en magnésium réduit la qualité du joint. La méthode de brasage NOCOLOK utilisant un flux fluoré et une protection à l'azote est une nouvelle méthode qui s'est rapidement développée ces dernières années. Comme les résidus de flux fluoré n'absorbent pas l'humidité et ne sont pas corrosifs pour l'aluminium, l'élimination des résidus de flux après brasage est inutile. Sous protection à l'azote, seule une faible quantité de flux fluoré doit être appliquée, le métal d'apport mouille bien le métal de base et permet d'obtenir facilement des joints brasés de haute qualité. Cette méthode de brasage NOCOLOK est actuellement utilisée pour la production en série de radiateurs en aluminium et d'autres composants.

Pour l'aluminium et les alliages d'aluminium brasés avec un flux autre que le flux fluoré, les résidus de flux doivent être complètement éliminés après le brasage. Les résidus de flux de brasage organique pour l'aluminium peuvent être lavés avec des solutions organiques telles que le méthanol et le trichloréthylène, neutralisés avec une solution aqueuse d'hydroxyde de sodium, puis nettoyés à l'eau chaude et froide. Le chlorure est le résidu de flux de brasage pour l'aluminium, qui peut être éliminé selon les méthodes suivantes : tremper d'abord dans de l'eau chaude à 60-80 °C pendant 10 minutes, nettoyer soigneusement les résidus sur le joint brasé avec une brosse, puis rincer à l'eau froide ; tremper ensuite dans une solution aqueuse d'acide nitrique à 15 % pendant 30 minutes, puis rincer à l'eau froide.

Date de publication : 13 juin 2022